|

Avec la conception de l'usine de Koromo, le principe du Just-in-Time est mis en application par Kiichiro Toyoda. Ce principe veut que la production de chaque élément constituant l'ensemble (comme une voiture) soit fabriqué en quantité juste dans le temps nécessaire. Pas de pénurie et pas d'excès. Pas de délai pour attendre les pièces, et pas de stock de pièces qui attendent. Le Just-in-Time est la base de l'accroissement de l'efficacité et le premier principe du Toyota Production System qui prévaut encore aujourd'hui. Du au chamboulement économique causé par la guerre et au rationnement de matière première qui en découle, le Just-in-Time ne sera réellement effectif que dans les années 50, et renommé "Kanban system".

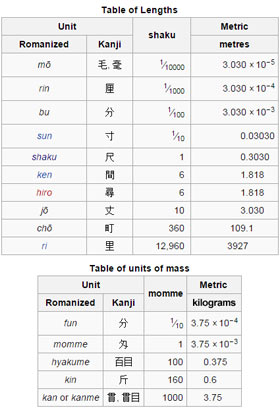

Un autre changement est intervenu avec la construction de l'usine de Koromo, il a été nécessaire de passer au système métrique pour être en accord avec le reste du monde. Le transfert au système ISO n'a pas été facile, les ingénieurs et ouvriers provenant de milieux très divers. Les unités de mesures usuelles étaient composées d'un système de mesures ancestrales propre au Japon Impérial et du système anglo-saxon utilisé pour la mécanique sur les pièces et machines importées d'Angleterre et des USA. Ce changement signifie que toutes les anciennes pièces ne sont plus utilisables et que toutes les jauges, instruments de mesure et outils doivent être remplacés. Les plans doivent être recréés et les calculs adaptés.

|

|

|

Anciennes unités de longueur et de masse japonaises |

|